织造原理及织布工艺参数(梭口原理、综框运动规律)

**节 梭口

一、梭口的形状

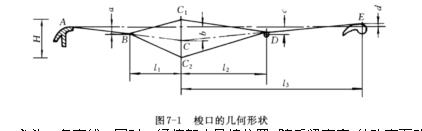

织机上的经纱是沿织机的纵向(前后)配置的,如图7-1所示。经纱从织轴引出后,绕过后梁E和经停架中导棒D,穿过综眼C和钢筘,在织口B处同纬纱交织成布,再绕过胸梁A,而后卷绕到卷布辊上形成布卷。

开口时,经纱随着综框的运动被分成上下两层,形成一个棱形的通道BC1DC2,这就是梭口。构成梭口上方的一层经纱BC1D为上层经纱,而下方BC2D为下层经纱。梭口完全闭合时,两层经纱又随着综框回到原来的位置BCD,此位置称为经纱的综平位置。

梭口的尺寸通常以梭口高度、长度和梭口角等衡量。开口时经纱随同综框作上下运动时的*大位移C1C2称为梭口的高度H,从织口B到经停架中导棒D之间的水平距离为梭口的长度,它由前半部长度L1和后半部长度L2组成,L1与L2的比值称为梭口的对称度。梭口的前半部BC1C2是梭口的工作部分,梭子或其它引纬器即从这里通过并纳入纬纱,完成经纬交织,∠C1BC2称为梭口前角,∠C1DC2称为梭口后角。通常,在梭口的高度相同的条件下,为了得到比较大的梭口前角和筘前梭口高度(上、下层经纱与钢筘交点的距离)以利于引纬,常采用前半部梭口长度小于后半部长度的不对称梭口。

经纱处于综平位置时,经纱自织口到后梁同有关机件相接触的各点联接线称为经纱位置线,如图7-1中的连线BCDE。如果D、E两点在BC直线的延长线上,则经纱位置线将是一根直线,称为经直线。经直线只是经纱位置线的一个特例。折线ABCDE则称之为织机上机线。在一般情况下,梭口形状在梭口高度方向上并不对称。

在织机上机线上,ABC必为一条直线。同时,经停架中导棒位置C随后梁高度d的改变而改变,使CDF始终成一条直线。一般胸梁高度不变,胸梁表面常作为基准用于衡量织口、综平时的综眼以及后梁相对于胸梁的高度。织口和综平时的综眼位置一旦确定一般不再改变,故在实际生产中所进行的经纱位置线的调整,确切地说是指改变后梁的高低、前后位置。

二、梭口形成方式

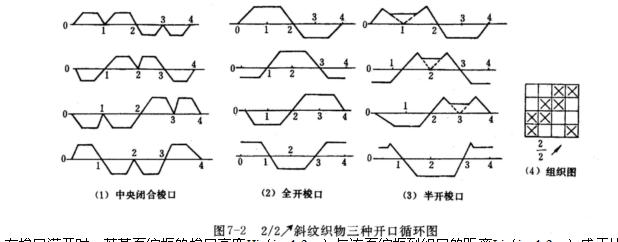

不同类型的开口机构,在开口过程中形成梭口的方式不完全相同。按开口过程中经纱的运动特征,它们分为中间闭合梭口、全开梭口和半开梭口。

(一)中间闭合梭口

在每次开口运动中,全部经纱都由综平位置出发,分别向上、下两个方向分开形成所需梭口。在梭口闭合时,所有上下层经纱都要回到综平位置。这种开口方式要求不论该综框的经纱下一次开口时是否保持在原来位置,都必须回到综平位置,再再根据下一次梭口的要求由综平位置出发,如图7-2(1)所示。图中的织物组织均为 斜纹,织物组织图如图中(4)所示。

中间闭合梭口的开口方式,开口过程中上下层经纱的张力变化规律一致,可通过后梁的摆动进行集中调节。由于经纱每次都能回到综平位置,故对挡车工处理断头是方便的。但这种开口方式增加了经纱受拉伸和摩擦的次数,可能增加经纱的断头,且形成梭口时,所有经纱都在运动,梭口不够稳定,对引纬不利。一些毛织机和丝织机上的多臂开口机构或提花开口机构采用中间闭合梭口的开口方式。

(二)全开梭口

这种开口方式仅要求下一次开口时,经纱要变换位置的综框升、降到新的位置,而其它经纱所在的综框保持静止不动,如图7-2(2)所示。全开梭口的开口方式使开口过程中经纱受拉伸和摩擦的次数减少,有利于降低经纱的断头率,且形成梭口时只有部分经纱在运动,梭口较稳定,对引纬也是有利的。但由于综平时经纱不汇合成一片,故在织造非平纹组织的织物时需专门设置平综装置,以利于处理经纱断头。凸轮、多臂和提花三种开口机构均可采用全开梭口的开口方式。

(三)半开梭口

这种开口方式与全开梭口基本相同,按照织物组织的要求,仅部分经纱上下交换位置,而需要继续留在下层的经纱保持不动,但需要留在上层的经纱则须稍微向下降,再在形成下次梭口时再上升至原来的位置,如图7-2(3)所示,有些多臂开口机构采用这种方式。

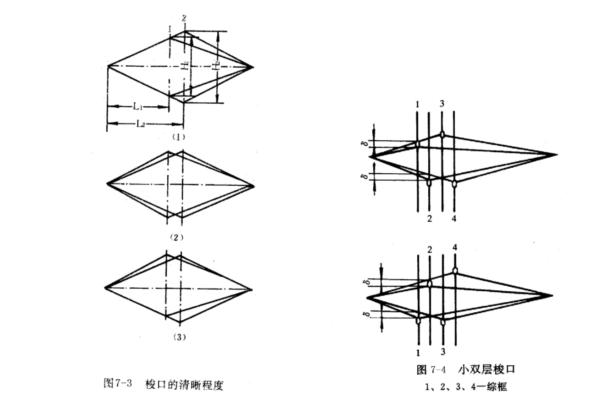

三、梭口清晰程度

织机上常采用多页综织造,考虑到各页综作升降运动时不相互干扰,彼比之间需有一定间距,因而各页综至织口的距离各不相同。各页综的动程配置使梭口满开时会形成不同清晰程度的梭口。梭口的清晰程度,对能否顺利引纬以及降低经纱断头等有重要影响。

在梭口满开时,若某页综框的梭口高度Hi(i=1,2…)与该页综框到织口的距离Li(i=1,2…)成正比,则梭口前部的上层经纱应在一个平面中,下层经纱处在另一个平面,这种梭口叫清晰梭口,如图7-3(1)所示。在其它条件相同的情况下,清晰梭口的前部具有*大的有效空间,引纬条件*好,但是,当综框页数较多或综框间距较大时,后几页综框的梭口高度过大,以致于相应的经纱伸长过大,产生断头。为了缓解这一矛盾,通常将后几页综框的梭口高度适当减小,其结果使下层经纱不处在一个平面内,上层经纱也不处在另一个平面内,这种梭口称为非清晰梭口,如图7-3(2)所示。虽然这种梭口各页综框动程差距缩小,经纱张力比较均匀,但其前部有效空间小,对引纬极为不利,易造成经纱断头、跳花、轧梭及飞梭等织疵或故障,故在实际生产中一般不采用这种梭口,而采用半清晰梭口,即下层经纱处于一个平面内,上层经纱不处在一个平面内的梭口,如图7-3(3)所示。当织制细特高经密平纹织物(如府绸、羽绒布等),通常采用小双层梭口,如图7-4所示。该梭口属非清晰梭口,即不论在上层或下层,总是第三页综的经纱高于**页综的经纱δ,第四页的经纱高于第二页综的经纱δ,这样可使**、三页综框与第二、四页综框的综平位置错开,相当于全部经纱交错时密度减半,有利于开清梭口。

四、经纱的拉伸变形

1.梭口高度对拉伸变形的影响

在梭口的后部长度一定的情况下,经纱变形几乎与梭口高度的平方成正比,在快速变形条件下,经纱的伸长量同引起伸长变形的外力成正比,即梭口高度的少量增加会引起经纱张力的明显增大。因此,在保证纬纱顺利通过梭口的前提下,梭口高度应尽量减少。

确定合理的梭口高度,涉及的因素很多,既要考虑引纬器的结构尺寸,又要考虑到引纬运动与筘座运动的合理配合,同时与织物的结构、经纱性质及织物品种等因素有关。通常是在钢筘处于*后位置时,根据引纬器的结构尺寸来确定梭口的合理高度。现以梭子引纬为例,根据梭子的高度和宽度,同时注意在筘座摆到*后位置时梭子正通过梭口这一条件2.梭口长度对拉伸变形的影响

梭口后部长度增加时,拉伸变形减少;反之,拉伸变形增加。这一因素在生产实际中视加工纱线原料和所织制织物的不同而灵活掌握。例如,由于真丝强力小,通常把丝织机的梭口后部长度放大。又如,在织造高密织物时,可将梭口后部长度缩短,通过增加经纱的拉伸变形和张力,使梭口得以开清。

3.后梁高低与拉伸变形

后梁高低将对梭口上下层经纱张力的差值产生影响,该影响可以通过以下三种情况来加以考察:

(1)后梁位于经直线上:此时,Δλ=0,上下层经纱张力相等,形成等张力梭口。

(2)后梁在经直线上方:此时Δλ>0,下层经纱的张力大于上层经纱,形成不等张力梭口。上、下层经纱张力差值将随后梁、经停架的上抬而增大。

(3)后梁在经直线下方:Δλ<0,下层经纱的张力小于上层经纱,但这种不等张力梭口在实际生产中极少应用。

第二节 开口运动规律

在开口过程中,经纱由综框带动作升降运动形成梭口,综框运动的性质对经纱的断头有着很大的影响。在梭口的形状和尺寸确定后,综框运动规律就成为影响开口运动效果的根本因素,对保证织造顺利进行和提高织机生产率及织物质量有着重要意义。

一、综框运动角及其分配

(一)综框运动角的表示

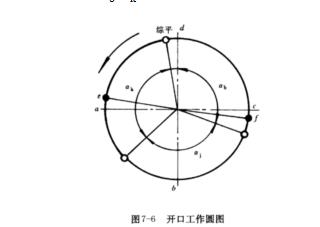

织机主轴每一回转,经纱形成一次梭口,其所需要的时间,称为一个开口周期。在一个开口周期内,经纱的运动经历三个时期:

1.开口时期 经纱离开综平位置,上下分开,直到梭口满开为止;

2.静止时期 梭口满开后,为使纬纱有足够的时间通过梭口,经纱要有一段时间静止不动;

3.闭合时期 经纱经一段时间的静止后,再从梭口满开的位置返回到综平位置。

经纱从离开综平位置,上下分开,到重新返回这个位置就完成一次开口。在开口过程中,上下交替的经纱达到综平位置的时刻,即梭口开启的瞬间,称为开口时间,俗称综平时间,它是重要的工艺参数。通常,标注有织机主要机构运动时间参数的主轴圆周图称为织机工作圆图,用以表示织机运动时间的配合关系,如图7-6所示。图中箭头表示主轴回转的方向,除个别情况外,主轴总是按逆时针方向回转。圆周图的前方、下方、后方和上方四个特征位置(记为a、b、c、d)分别称为前心、下心、后心和上心。摆动筘座到达*前和*后位置e、f时,主轴所在的位置分别称为前止点(前死心)和后止点(后死心)。前止点的主轴位置角为0°,作为度量基准。图中开口时间的长短用开口角αk表示,静止时间的长短用静止角αj表示,闭口时期的长短用闭口角αb表示。在闭合和开口时期内,综框处于运动状态之中,所以αb+αk便是综框运动角。应该指出,织机主要机构运动时间的配合关系有时也用周期图表示。

(二)综框运动角的分配

开口角、静止角和闭口角的分配,随织机筘幅、织物种类、引纬方式和开口机构形式等因素而异。在有梭织机上,为使梭子能顺利地通过梭口,要求综框的静止角大些,但增加静止角,势必缩小开口角和闭口角,从而影响综框运动的平稳性。因此,对一般平纹织物来说,为了兼顾梭子运动和综框运动,往往使开口角、静止角和闭口角各占主轴的 转,即120°;随着织机筘幅的增加,纬纱在梭口中的飞行时间也将增加,因此,综框的静止角应适当加大,而开口角和闭口角则相应减小;在采用三页以上综框织制斜纹和缎纹类织物时,为了减少开口凸轮的压力角,改善受力状态,常将开口角和闭口角扩大;在喷气织机上采用连杆开口机构时,由于这种机构的结构关系,开口角和闭口角较大,而静止角为零;在设计高速织机的开口凸轮时,考虑到在开口过程中开口机构所受载荷逐渐增加,而在闭口过程中开口机构所受载荷逐渐减小,为使综框运动平稳和减少凸轮的不均匀磨损,常采用开口角大于闭口角。

二、综框运动规律

综框运动规律表示综框在运动(闭口、开口)过程中的位移与主轴转角ωt之间的关系,它对经纱断头和织机振动都有较大的影响。常见的综框运动规律有简谐运动规律和椭圆比运动规律。随着织机速度的提高,多项式运动规律也得到了较多的采用

由图可见,在综平前后,综框运动迅速,此时经纱张力小,非但不会造成断头,而且有利于开清梭口;而在闭口开始后的一个时期,综框运动缓慢,对梭子飞出梭口有利。但由于综框从静止到运动和从运动到静止之间过渡时的加速度值不为零,使综框产生振动,不利于作高速运动。因此,简谐运动规律一般用于低速织机(如有梭织机)的开口机构。

2.椭圆比运动规律

一个动点在椭圆上绕中心作等角速度转动时,此点在椭圆短轴上的投影点的运动即为椭圆比运动规律。当椭圆的长、短半轴之比为1时,即为简谐运动规律。椭圆的长、短半轴之比值大小对综框运动加速度变化幅度影响很大,一般此比值取1.2~1.3。若sx、ω和αy取值同前,上述比值为1.2008时,综框加速度*大值与简谐运动规律相同,但综框从静止到运动和从运动到静止之间过渡时的加速度值比简谐运动规律小;比值大于1.2008时,综框加速度*大值超过简谐运动规律,而综框从静止到运动和从运动到静止之间过渡时的加速度值变得更小。图7-7中曲线B分别是椭圆比运动规律的位移、速度、加速度的曲线,与简谐运动规律相比,在综平前后经纱张力小时,椭圆比运动规律的综框运动速度更快,更有利于开清梭口;在闭口开始后的一个时期,综框运动更缓慢,更有利于梭子飞出梭口;综框从静止到运动和从运动到静止之间过渡时的加速度值较小,从而综框产生的振动小。

3.多项式运动规律

综框的多项式运动规律有多种,其中一种的位移方程为:

S=(SX/2)[35(ωt/αy)4-84(ωt/αy)5+70(ωt/αy)6-20(ωt/αy)7] (7-6)

该运动规律可使综框运动开始和运动结束的瞬时加速度都为零,从而避免综框产生振动,适用于织机高速运转。

第三节 织机工艺参数与织物形成的关系

一、经纱上机张力与织物形成的关系

经纱上机张力是指综平时的经纱静态张力。上机张力大,打纬时织口处的经纱张力亦较大,经纱屈曲少,而纬纱屈曲多。交织过程中,经纬纱的相互作用加剧,打纬阻力增加。反之,如果上机张力小,则打纬时织口处的经纱张力亦较小,此时纬纱屈曲少,而经纱屈曲多,交织过程中经纬纱的相互作用减弱。生产中,要选择适宜的上机张力,若经纱张力过大,经纱因强力不够,断头将增加;若经纱张力过小,打纬使织口移动量大,因经纱与综眼摩擦加重,断头也会增加。

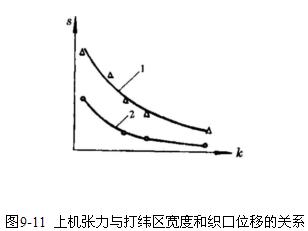

上机张力的大小对织造过程中打纬区宽度的影响很大。从上述分析构成打纬区宽度的基本原因可知,打纬区宽度将随不同上机张力所引起的织物刚-度和张力的变化而变化,例如在织机上织制14.5tex×14.5tex纱府绸时,随着上机张力K的增加,打纬区宽度有所减小,如图9-11所示,呈负指数曲线的规律变化。由图可见,从减少织造过程中经纱断头率来考虑,在织制该纱府绸时宜采用适当较大的上机张力,这与高密织物上机张力应大些以满足开清梭口和打紧纬纱的要求是一致的。但在织制其它织物时,应根据具体情况确定上机张力。

图9- 上机张力与打纬区宽度和织口位移从改善织物的平整度考虑,宜采用较大的上机张力。例如在织制大多数棉织物时,如上机张力较小,织物表面便不够平整,有粗糙的手感。当被加工的织轴上经纱张力不匀时,可适当加大上机张力,使织物较为平整,同时还可以减少纱线与纱线之间的张力差异,从而在一定程度上弥补片纱张力的不匀,使条影减少,织物匀整。又如在织制有光纺时,若用较小的上机张力,则形成的绸面不够平整,且产生松紧边,当上机张力适当提高后,绸面质量大为改善,平整而有光泽。

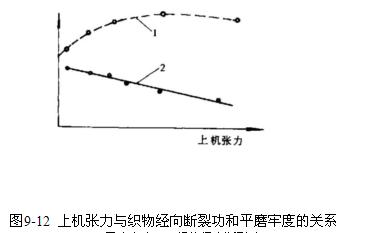

但是从织物内有力学性能来看,不宜采用较大的上机张力,当上机张力增加时,织物的厚度、重量、强力以及经纬向密度的变化较小,但经向织缩和断裂伸长的减小却较大。研究工作表明,织物的服用牢度与其经向断裂功和经纬纱显露于织物表面的支持面的大小有关。经向断裂功和支持面大的,往往其服用牢度亦大。采用较小的上机张力时,织物的经向断裂功较大;同时在采用适当较小的上机张力后,经纬纱的屈曲波高便接近于1,经纬纱同时显露于织物表面,增加了支持面,克服了上机张力较大时纬纱屈曲较多,经纱在织物表面显露较少,因而支持面较小的缺点。图9-12便是织制29tex×29tex中平布时织物经向断裂功和平磨牢度随不同上机张力的变化。由图可见,如果采用中等偏小的上机张力,那末,织物经向断裂功和平磨牢度都是比较大的。

图9-12 上机张力与织物经向断裂功和平磨牢度的关系还必须指出,采用较大的上机张力后,下机织物的缩水率也较大,对直接用于衣着类的市布织物来说,这将给服用者带来损失。

究竟采用何种大小的上机张力,需视具体情况而定。例如,在织造总经纱数多的紧密织物时,为了开清梭口和打紧纬纱,可适当加大上机张力;当织造稀薄织物或人造棉织物时,上机张力要适当减小,以利减少经纱断头率。如织造斜纹织物时,考虑到斜纹线需有一定凹凸程度的特有风格,不宜采用过大的上机张力。而平纹织物,在其它条件相同的情况下,为打紧纬纱,应选用较大的上机张力。

二、后梁高低与织物形成的关系

在开口一章中已经介绍过,后梁高低决定着打纬时梭口上下经纱层之间的张力差异,这种差异对打纬工艺和织物形成具有很大影响。

织造时,织物中经纱的平均密度基本上由钢筘所确定。由于筘齿厚度的存在,当每筘齿间穿入的经纱数在2根及2根以上时,各根经纱之间的距离便不尽相同,筘齿间诸经纱之间的距离较小,而筘齿两侧的相邻经纱之间的距离却较大。当织制经纱密度不很高的平纹织物时,经纱在幅宽方向(也就是横向)的这种有规律的不均匀排列情况,在与纬纱交织过程中如不加以改变,那末所得织物将呈现出筘路疵点。当然,这种坯布上显现的筘路疵点往往通过织物后整理可以得到去除。

在织造过程中,利用上下层经纱张力不等,也能避免布面上这种筘路的出现。因为不等张力梭口中相邻经纱一根比较紧,一根比较松,交织中,由于紧层经纱迫使纬纱作较多的屈曲,从而纬纱对松层经纱产生较大的压力,在压力作用下,使松层经纱获得较大的横向移动,以去除经纱不均匀排列的缺点,避免筘路疵点的出现,达到布面均匀丰满的要求。

下层经纱张力较大的不等张力梭口配合小于90°的打纬角(钢筘与织口处布面的夹角),有利于打紧纬纱,减少钢筘回退时的纬纱反拨量,形成紧密厚实的织物。

织制平纹织物,一般采用较高的后梁高度,可以获得外观丰满的织物。但在加工经纱特数较低、经纱密度较大的棉布如14.5tex×14.5tex纱府绸时,由于经纱密度大,所以后梁高度可略低些,不致因上层经纱张力过小而引起开口不清、造成跳花等织疵,也不致因下层经纱张力过大而引起大量断头。同样原因,在织制化纤混纺织物时,由于化纤纱容易起毛造成开口不清,所以后梁高度可比纯棉的低些。

实际上,在织制斜纹织物时,常采用低后梁工艺,使上下层经纱张力接近相等,这主要是根据织物特有的外观质量来决定的。这种特有的外观质量,表现在织物表面的斜纹线条具有深而匀直的清晰效应上。在织机上,为了获得这种清晰效应,除应避免过大的上机张力,以保证纹路深度,达到凹凸分明外,尚需采用上下层经纱张力接近相等的办法,来获得匀直的条纹。这对双面斜纹来说尤其重要。但是在织制单面斜纹时,为使正面斜纹线条具有较大的深度,可使后梁比织制双面斜纹时少许高些。同时,在织制紧密度较高的双面斜纹时,为有利于打紧纬纱起见,亦常使后梁高些。

在织制缎纹和花纹织物时,一般将后梁配置在上下层经纱张力接近相等的位置上,使经纱断头率减小,花纹匀整,下回综机构的工作也较容易。但在织制较紧密的缎纹织物时,后梁亦略为提高。

三、开口时间与织物形成的关系

开口时间(综平时间)的早迟,决定着打纬时梭口高度的大小,而梭口高度的大小,又决定着打纬瞬间织口处经纱张力的大小。开口时间早,打纬时织口处经纱张力大,反之则小。在采用高后梁工作的情况下,打纬时梭口高度的大小,还决定着打纬时上下层经纱张力的差异。因此,在一定范围内提早开口时间,打纬时织口处上下层经纱张力差会较大;反之则小。

所以,开口时间与织物形成的关系,基本上与前面上机张力和后梁高低与织物形成的关系一样。

但是应该指出,开口时间对织造工艺能否顺利进行,有着独特的影响。由于打纬时梭口高度不同,织口处上下层经纱的倾斜程度也不同,因此,虽钢筘摆动的动程不变,但经纱层受到的摩擦长度却不一样。开口时间越早,摩擦长度越大,加上张力也越大,便容易使纱线结构遭到损坏而产生断头,所以随着开口时间的或早或迟,经纱将有不同的断头率变化。同时,由于梭口开启程度的不同,如前面图9-8所示,打纬时两层经纱的交叉角也不同,因而经纱对纬纱的包围角有所变化,其结果,打纬阻力和钢筘回退时的纬纱反拨量也将随之发生变化。开口时间早,打纬阻力大,纬纱反拨量小,易织成紧密厚实的积物。反之,则相反。此外,开口时间的早迟,还影响到梭口中的纬纱被经纱夹住的早迟,以及梭子进出梭口时经纱对梭子的挤压程度,前者关系到是否出现纬缩,而后者关系到是否出现错纹和轧梭。因此,在确定开口时间时,应兼顾与引纬时间的配合。

在实际生产中,当织制平纹织物时,根据不同品种的要求,选用不同的开口时间,一般采用较早的开口时间。在织制斜纹和缎纹织物时,遇到经纱密度大的,则必须采用迟的开口时间,以减少经纱的张力和摩擦长度,防止过多的经纱断头。另外从纹路清晰和花纹匀整考虑,通常在织制斜纹和缎纹织物时,宜采用迟开口。

在织制纬密较大的织物时,为防止钢筘对经纱摩擦过分而引起断头,在不影响坚实打纬条件下,应采用较迟的开口时间。

第四节 织物横档疵点

织物的横档疵点是指织物表面因织机性能不佳、作业不当等原因引起的纬纱排列不匀的疵点,在高密和低密织物上反映较多。随着织机技术和机电一体化程度的不断提高,织物横档疵点已有大幅度降低。横档疵点是一种严重的织物疵点,对织物的实物质量影响极大。

一、织机打纬与织物形成的关系

打纬过程中,纬纱在钢筘作用下克服经纬纱之间的摩擦阻力F1,沿经纱向机前移动。当打纬到前止点附近时,经纱张力与织物张力之差ΔF相对于摩擦阻力F1的大小,决定了纬纱向机前移动的本质是相对经纱滑移、还是与经纱共同移动。前者发生在ΔF>F1,它使织物的纬密增长,后者发生在ΔF<f1,对织物纬密的增加不产生贡献。< p="">

织机正常回转时,织物形成过程中纬纱相对经纱滑移量和两者共同移动量是成一定比例的,形成基本恒定的织物纬密。一旦织机运转状态发生变化,相对滑移与共同移动的比例可能发生变化,相应地引起织物纬密改变。

每次打纬运动开始时,织口位置的前后对织物形成也有较大影响。织机正常运转时,织口位于一定的位置上,能织成纬密合格的织物。一旦因某种原因织口位置向机后偏移,钢筘对织口的打击程度会加强,纬纱相对经纱的滑移量增长,由此形成的织物纬密将增加;反之则纬密减小。

因此,经纱张力和织口位置相对织机正常运转时的情况发生变化,就有可能引起织物的纬密改变(相对于其他织物区域纬纱排列发生不匀)。当改变到某一程度时,可能被检测仪器或肉眼检出,确定为织物横档疵点。

织物横档疵点的种类和成因很多,主要有下述几种。围绕着减少和预防织物横档疵点,现代无梭织机技术作出了一系列改进。

二、织机开关车引起的横档疵点

织机开关车时,织机的转速明显低于正常转速,由此引起了

1.经纱开口过程的变形速率乃至经纱刚-度下降,虽然转速降低时经纱开口的变形量未发生变化,但经纱刚-度下降,于是钢筘打纬到前止点附近的经纱张力降低,进而ΔF减小,纬纱与经纱共同移动量增加、相对滑移减少,织物纬密下降,可能引起横档疵点,即开关车横档疵点。

2.在惯性打纬的织机(如有梭织机)上,筘座打纬运动惯性力正比于织机转速的平方。织机正常运转时,打纬力主要由筘座惯性打纬力提供;织机转速的下降导致惯性打纬力下降,打纬力主要从电动机通过主轴曲柄、牵手获得。由于牵手和牵手栓之间存在间隙,两种不同的转速使得间隙e位置及筘座达到*前方的位置分别如图12-1(a)(b)示。显然,两种情况下钢筘达到*前方的位置产生一定距离差。当间隙较大,这距离差比较明显时,形成了织物中纬纱排列的不匀,即开关车横档疵点。

3.大量研究指出,打纬过程中经纬纱线之间的摩擦因数和两者之间的滑移速度有关。因纤维和纱线结构不同,两者之间成正相关或负相关。打纬时经纬纱线的摩擦因数变化导致纬纱相对经纱滑移量和共同移动量的增减,引起织物纬密变化。因此,织机开关车可能通过织机转速下降造成纱线摩擦因素的改变,*后导致织物纬密改变,严重时产生织物横档疵点。

无梭织机在开车时让织轴倒卷一定量的经纱,这倒卷产生的经纱张力增量正是补偿了前述的ΔF减小的数量,使ΔF补偿到一定的正常数值,避免织物开车横档疵点的形成。部分无梭织机装有反冲后梁,织机开车时后梁反冲,以提高经纱张力,起到补偿ΔF的作用。

克服开关车横档疵点比较积极的方法是使用超启动力矩电动机,该电动机的启动转矩为额定转矩的12倍,让织机起动后**转内转速即达到正常转速的80%~90%,从根本上避免打纬时经纱刚-度乃至经纱张力的下降。

在惯性打纬的织机上,减少机构的间隙(有梭织机牵手和牵手栓之间的间隙e)或采用非惯性打纬,对减少开关车横档疵点有一定作用。

三、织机送经不良引起的横档疵点

织机送经不良的后果是逐次打纬时经纱的张力不匀。打纬时经纱张力过大,打纬时纬纱相对经纱滑移量多,而共同移动量少,织物纬密高。反之,则共同移动量多而相对滑移量少,织物纬密低。随着织机送经技术进步的历程,送经机构由简单的机械式送经发展为机械式无级调节送经、接近开关式电子送经直至**的传感器式电子送经。由送经不良引起的织物横档疵点已经大大减少。

传感器式电子送经机构能满足经纱张力细微调节的要求,由于革除了繁复的机械调节机构,使整个调节环节的惯性减小,同时采取经纱张力传感器,使经纱张力的微小变化得到快速检测和及时反馈调节,让经纱张力的波动得到迅速抑制,保证历次打纬的经纱张力恒定,防止送经不良引起的横档疵点。

四、织机卷取不良引起的横档疵点

织机卷取机构对织物的握持力影响到能否稳定地控制织口位置。特别是织机关车后,由于卷取机构对织物握持不力,织口会缓慢地向机后方向移动,造成下一次开车时的织物密路疵点,经纱高张力织造时尤甚。

为此,织机的卷取机构作出了相应的改进,如增加糙面卷取辊的直径,选用优良的包覆材料,提高加压辊的加压力,改变加压方式等。全幅边撑对织物的握持能力极强,在织制非涂层型高密**气囊织物时得到使用。

五、经纱和织物蠕变引起的横档疵点

织机较长时间停车,经纱和织物仍处在一定张力的拉伸条件下,他们会发生蠕变。蠕变的结果使织口位置相对于正常的位置发生前移或后移。尽管织机作业法规定作业工在织机较长时间停车时要放松经纱,但经纱张力仍然是存在的,蠕变不可避免。当织机开车时,如果织口位置和经纱张力未被准确调整,则织物上会产生纬密不匀的横档疵点。

纱线和织物的蠕变特性不同,但共同点是随着时间的推延,他们的变形量成负指数函数增加,其增长速率迅速减小。新型无梭织机在开车调整织口位置和经纱张力时,也考虑了这一因素,调整量因停车时间而异。

纱线蠕变引起的横档疵点发生在织机开关车的过程中,因此也可以归入织机开关车横档疵点。

以上文章来源于纺机网

- 上一篇:有梭织布机的维修技术及故障排除

- 下一篇:GA747剑杆织机的安装与调试

豫公网安备 41078202000454号

豫公网安备 41078202000454号